Placas de Fibrocemento | Usos, Normativa y Peligros

El fibrocemento es un material que ha sido utilizado en masa a partir de la segunda mitad del siglo pasado, principalmente para ciertos elementos constructivos, como son los tejados, bidones e incluso tuberías. Actualmente, existe la duda de si el fibrocemento es peligroso o no, y esta cuestión, como muchas otras, son las que vamos a resolver en este artículo.

Índice

¿Qué es el fibrocemento?

El fibrocemento con amianto es una aglomeración de materiales que utiliza cemento, agua, arena y reforzado con fibras de amianto y otros materiales, con el cual se han diseñado depósitos, tuberías y otros elementos de la construcción.

Cuando el fibrocemento uralita haya finalizado su vida útil, principalmente 30 años, o este esté dañado o en estado de descomposición, debe ser retirado y sustituido por otro material por razones de salud, debido a que las fibras de asbestos dañan los pulmones de las personas al inhalar estas fibras.

También existe fibrocemento sin minerales de asbesto incrustado, que es un nuevo material que combina cemento con fibras de vidrio, con el cual se compone cualquier estructura de fibrocemento comprada después de 2002, año de su prohibición como puedes ver en este artículo: Fibrocemento sin amianto.

Ventajas del fibrocemento

Las ventajas del fibrocemento son:

- Durabilidad: Los productos con revestimiento de fibrocemento son altamente resistentes, con mejores prestaciones que el aluminio o el estuco. Además, tienen una vida larga, llegando incluso a los 30 años.

- Fácil de instalar.

- Bajo coste de mantenimiento: Al no requerir apenas de mantenimiento, te ahorrarás tiempo y dinero.

- Buenas capacidades de aislamiento.

- Una apariencia excepcional: Las viviendas y edificios con fibrocemento en el exterior pueden recrear efectos históricos o un ambiente moderno, según el modelo de fibrocemento que se escoja.

- No le afecta la putrefacción.

- Es resistente al fuego.

Con respecto a las desventajas, dependerá de la fibra que se utilice para la fabricación del material, esto significa, que si se emplean fibras orgánicas (como la celulosa), el material puede degradarse y dar paso al nacimiento de hongos.

¿Quién creó el fibrocemento?

El fibrocemento fue inventado por Ludwig Hatschek, un ingeniero de Austria en el 1900. Este material lo denominó «Eternit», en referencia al latín «aeternitas» o como se denominaría en Español «Eternidad», principalmente por la alta resistencia y sus capacidades como material de construcción.

En tan solo un año, Alois Steinmann compró la patente para la producción y comenzaron a construir fábricas de fibrocemento con amianto en la primera década del siglo XX, creando la primera fábrica en Niederurnen.

¿El fibrocemento es amianto?

El fibrocemento no es amianto, sino que está mezclado en el material, situándose entre un 10% – 30% de fibras de amianto, el resto es una mezcla de cemento y otros materiales. Esto significa que este tipo de fibrocemento es peligroso para la salud si se encuentra en estado de descomposición.

¿Cómo saber si una placa de fibrocemento tiene amianto?

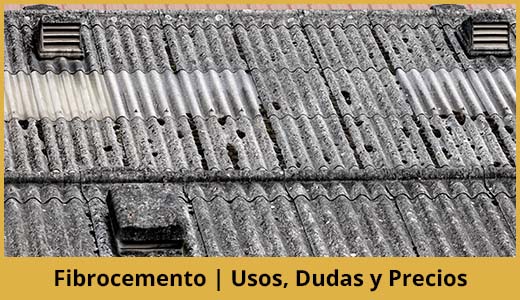

La mejor forma de saber si una placa de fibrocemento tiene amianto, es comprobando la etiqueta de la marca a la que pertenece y buscar por internet las características del producto. Si no se puede encontrar la marca que fabricó el fibrocemento, puedes revisarlo con las texturas del material, si este contiene amianto, tiene una textura rugosa, con una apariencia vieja y grisácea.

Otra forma recuente de identificarlo es ver si el edificio o el momento en el que se instaló el tejado es anterior al año 2001. No se recomienda la idea de romperlo para saber si tiene fibras de amianto, debido a su peligrosidad.

Si quieres aprender más, puedes buscar en ¿Cómo identificar el amianto?.

¿Cuándo se prohibió el fibrocemento con amianto?

El fibrocemento con amianto fue prohibido en el año 2002, fecha en la que se prohibió su comercialización, uso y fabricación en España por la orden ministerial del 7 de Diciembre de 2001. En Europa, este material fue prohibido definitivamente en 2005.

¿Por qué es peligroso el fibrocemento con amianto?

El fibrocemento con amianto es cancerígeno y peligroso, principalmente porque produce enfermedades como asbestosis o cáncer. La razón de su peligrosidad se debe a la presencia de fibras de amianto dentro del propio fibrocemento, el cual al liberarse, son respirados por los pulmones y acaban dañando parte del organismo, generando fibrosis.

Hay que destacar, que esto es peligroso cuando exista una alta exposición al amianto, esto quiere decir, cuando el producto que contenga este material esté en estado de descomposición o haya finalizado su vida útil.

Puedes leer más al respecto aquí: Qué ocurre al respirar fibras de amianto.

Normativa para Retirar Fibrocemento con amianto

La legislación para retirar fibrocemento está reglada por el RD 396 2006, tanto su manipulación, gestión, manipulación, retirada y transporte del fibrocemento con amianto, por el que se establecen las disposiciones mínimas de seguridad y salud aplicables a los trabajos con riesgo de exposición al amianto.

Tenemos toda la información resumida sobre la normativa del fibrocemento con asbestos aquí: Normativa para Retirar Fibrocemento.

¿Se puede reparar el fibrocemento con amianto?

No se puede reparar el fibrocemento con amianto, esto queda completamente prohibido por el Real Decreto 396 2006.

¿Quién puede retirar fibrocemento con amianto?

Solo pueden retirar fibrocemento con amianto las empresas inscritas en el RERA y con un plan de trabajo aprobado por la comunidad autónoma, en la que ejecuten los trabajos.

Para más información sobre el registro de empresas con riesgo de amianto, pulsa el enlace.

¿Dónde se usa el fibrocemento con amianto?

Los diferentes usos del fibrocemento en la construcción han sido en forma de planchas onduladas, cubiertas, placas de fibrocemento usadas en exteriore, paneles para fachadas ventiladas, bajantes de fibrocemento,Tubería de fibrocemento de agua a presión o para distribución de agua sanitari, como tubos para drenaje, Depósitos de agua de uralita en edificios, lamas, tejados de fibrocemento con uralita, pPaneles para el revestimiento de fachadas y macetas.

¿Cuánto pesa una chapa de fibrocemento?

Una placa de fibrocemento de un metro cuadrado pesa alrededor de los 14 kilos, siendo su tamaño habitual de 2,5 metros cuadrados.

¿Cuánto tiempo dura el fibrocemento?

El fibrocemento tiene una duración de 50 años de vida útil. Esto se debe a que este material es capaz de resistir las condiciones climáticas más extremas, así como la capacidad de aguantar golpes y cortes.

¿Qué pasa si se moja el fibrocemento?

Si se moja el fibrocemento con fibras de celulosa, este tenderá a reproducir hongos y moho en las placas, debido a que las partículas con las que están mezcladas son de naturaleza orgánica, por lo que puede degradarse. En otros casos también puede hincharse y aumentar su espesor.

Empresas de retirada de fibrocemento con amianto

Es frecuente encontrar elementos constructivos que estén compuestos por fibrocemento con amianto. Si ese es el caso, puedes solicitarnos presupuesto para la retirada de fibrocemento, y te pondremos en contacto con la empresa más cercana.